Robot humanoïde : nouvelle ère pour les chaînes de production

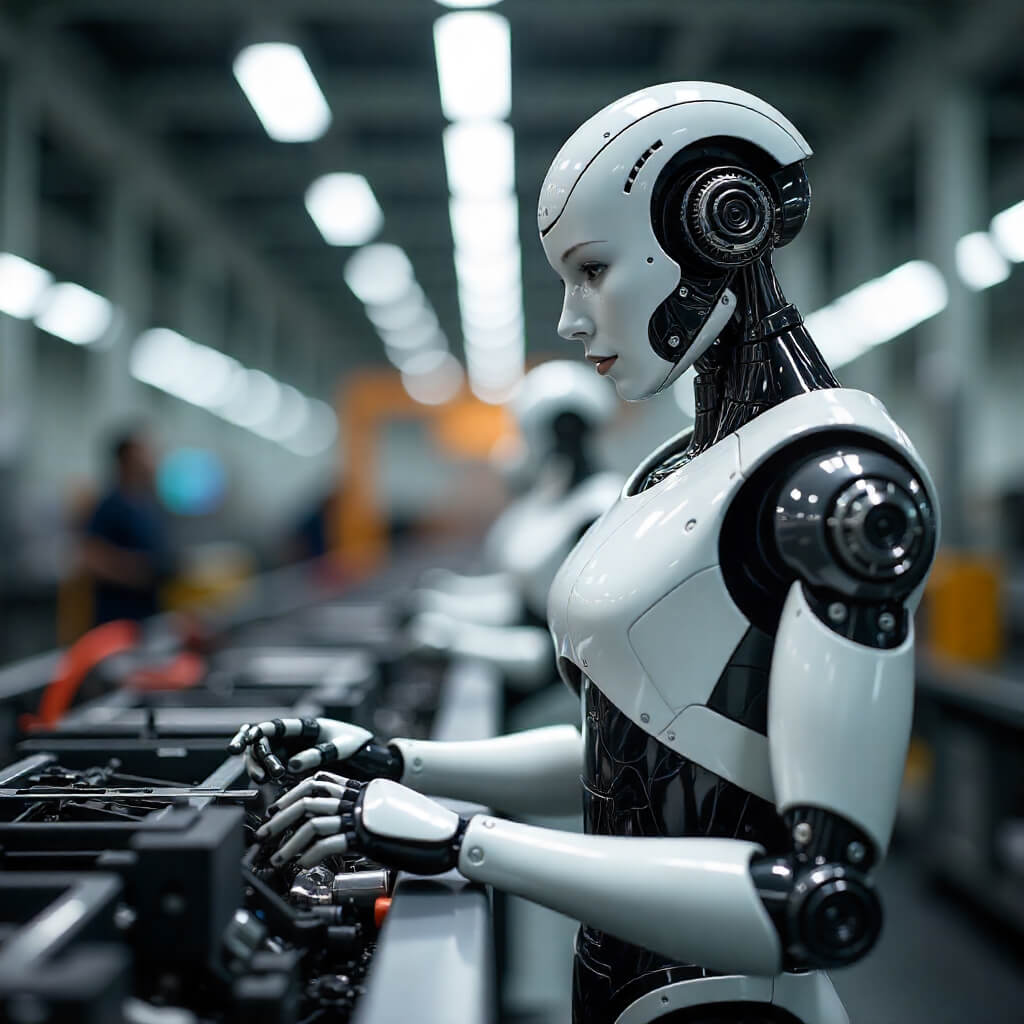

La robotique industrielle connaît une transformation majeure avec l’émergence des robots humanoïdes. Ces machines sophistiquées bouleversent les processus de fabrication traditionnels. Leur conception anthropomorphe leur permet d’évoluer naturellement dans des environnements conçus pour l’humain. Les chaînes de production s’adaptent progressivement à ces nouveaux collaborateurs mécaniques dotés d’intelligence artificielle avancée.

L’industrie mondiale investit massivement dans cette révolution technologique. Les fabricants reconnaissent le potentiel immense de ces assistants robotiques polyvalents. Leur capacité à apprendre et s’adapter surpasse celle des robots conventionnels. Cette innovation marque un tournant décisif vers l’usine du futur.

L’architecture technique des robots industriels nouvelle génération

Les robots humanoïdes modernes reposent sur des technologies de pointe remarquables. Le modèle AgiBot G2, développé par la start-up chinoise Agi Robotics, illustre parfaitement ces avancées. Son squelette en fibre composite garantit légèreté et résistance exceptionnelles. Cette structure intègre une architecture à trois degrés de liberté permettant des mouvements fluides.

Les actionneurs haute performance constituent le cœur mécanique de ces machines. Ils fonctionnent en parallèle pour reproduire la gestuelle humaine avec précision. Le robot peut se pencher, se balancer latéralement et effectuer des manipulations délicates. Cette flexibilité mécanique ouvre des possibilités d’application infinies dans l’industrie.

Les multiples capteurs équipent l’ensemble du corps robotique. Ils détectent les obstacles et ajustent instantanément les trajectoires. Les bras articulés intègrent des capteurs de force répartis sur toute leur longueur. Cette perception tactile permet d’éviter tout risque de collision ou de dommage.

Le système de double batterie remplaçable garantit une autonomie continue. Le mécanisme de recharge automatique élimine les temps d’arrêt. Les robots peuvent ainsi fonctionner 24 heures sur 24 sans interruption. Cette disponibilité permanente optimise la productivité des installations industrielles.

Intelligence artificielle et capacités cognitives embarquées

Au-delà de la mécanique, l’intelligence artificielle différencie ces robots des automates classiques. Le modèle vision-langage (VLM) leur permet d’interpréter des instructions verbales complexes. Ils comprennent le contexte et planifient leurs actions de manière autonome. Cette cognition artificielle révolutionne l’interaction homme-machine en milieu industriel.

La perception multimodale combine vision stéréoscopique et lidar miniaturisé. Le robot analyse son environnement avec une précision millimétrique en temps réel. La plateforme Nvidia Jetson Thor T5000 offre une puissance de calcul colossale. Avec 2 070 TFLOPS, ces machines traitent d’énormes volumes de données instantanément.

Les IA humanoïdes représentent l’aboutissement de décennies de recherche en robotique. Elles fusionnent apprentissage automatique, vision par ordinateur et traitement du langage naturel. Ces systèmes apprennent continuellement de leurs expériences sur le terrain. Leur adaptabilité dépasse largement celle des systèmes programmés traditionnellement.

L’intelligence embarquée permet d’anticiper les besoins de production. Le robot détecte automatiquement les anomalies sur les pièces manufacturées. Il ajuste son comportement selon la charge de travail de l’atelier. Cette autonomie décisionnelle réduit considérablement la supervision humaine nécessaire.

Applications concrètes dans les secteurs industriels

L’industrie automobile adopte rapidement ces assistants robotiques sophistiqués. Les robots collaborent directement avec les opérateurs pour l’assemblage des véhicules. Leur précision élimine les erreurs coûteuses de montage. Les constructeurs constatent des gains de productivité substantiels après leur déploiement.

Le secteur électronique bénéficie particulièrement de leur dextérité exceptionnelle. Un robot peut apprendre à insérer des modules mémoire RAM en moins d’une heure. Cette rapidité d’apprentissage révolutionne la formation des systèmes automatisés. Les opérations délicates autrefois exclusivement humaines deviennent accessibles aux machines.

La logistique exploite leurs capacités de manipulation et de déplacement autonome. Les mains hautement articulées saisissent des objets fragiles sans les endommager. Les robots naviguent librement dans les entrepôts encombrés sans assistance. Cette mobilité intelligente transforme la gestion des flux de marchandises.

Plus de 130 tests en conditions réelles ont validé les performances de l’AgiBot G2. Les résultats démontrent une fiabilité exceptionnelle dans des environnements industriels complexes. Les entreprises peuvent personnaliser le robot selon leurs besoins spécifiques. L’interface SDK facilite son intégration dans les processus existants.

L’industrie 5.0 et la collaboration homme-machine

Le concept d’industrie 5.0 place la collaboration au centre de la production. Les robots ne remplacent plus simplement les humains mais travaillent à leurs côtés. Cette synergie combine les forces respectives de chaque acteur productif. L’humain apporte créativité et jugement tandis que le robot garantit précision et endurance.

La forme anthropomorphe facilite cette coopération dans les espaces existants. Les usines n’exigent pas de refonte architecturale majeure pour accueillir ces robots. Ils utilisent les mêmes outils et équipements que les opérateurs humains. Cette compatibilité réduit drastiquement les coûts d’implémentation.

L’intelligence contextuelle permet une adaptation continue aux situations imprévues. Le robot comprend les gestes et intentions de ses collègues humains. Il ajuste son rythme pour maintenir une coordination optimale. Cette flexibilité comportementale améliore la fluidité des opérations.

Les gains ne se limitent pas à la productivité brute. La qualité des produits s’améliore grâce à la constance robotique. Les conditions de travail deviennent moins pénibles pour les employés humains. Cette amélioration globale justifie les investissements technologiques considérables.

Défis et perspectives d’avenir

Malgré leurs performances impressionnantes, plusieurs obstacles subsistent. La sécurité des interactions reste une préoccupation constante des industriels. Les protocoles de protection doivent garantir l’absence totale de risque d’accident. Les normes internationales évoluent pour encadrer ces nouvelles technologies.

Les coûts d’acquisition demeurent élevés pour de nombreuses entreprises. L’investissement initial freine l’adoption massive dans les PME. Cependant, les prix diminuent progressivement avec la maturation du marché. La démocratisation technologique semble inévitable à moyen terme.

La maintenance représente également un défi opérationnel important. Ces systèmes complexes nécessitent des compétences techniques pointues. Les fabricants développent des solutions de télémaintenance pour simplifier le support. La formation des équipes techniques devient un enjeu stratégique pour les entreprises.

L’acceptation sociale conditionne le succès à long terme de ces innovations. L’International Federation of Robotics souligne l’importance de ce facteur humain. Les travailleurs doivent percevoir le robot comme un allié plutôt qu’une menace. Cette transition culturelle nécessite accompagnement et communication transparente.

L’avenir s’annonce prometteur pour la robotique humanoïde industrielle. Les prochaines générations afficheront des capacités encore plus impressionnantes. L’intelligence artificielle continuera de progresser à un rythme soutenu. Les robots humanoïdes deviendront des éléments incontournables des usines modernes, transformant définitivement notre approche de la production industrielle.